宮﨑製作所について

工場見学

Miyacoの鍋は100%日本製、ひとつひとつ私たちのハンドメイドです。 量産にとらわれず、すべての工程を自分たちの目と手で作りあげることで お客様にお渡しする製品に責任と安全をお約束します。 心をこめたものづくりの現場、どうぞご覧下さい。

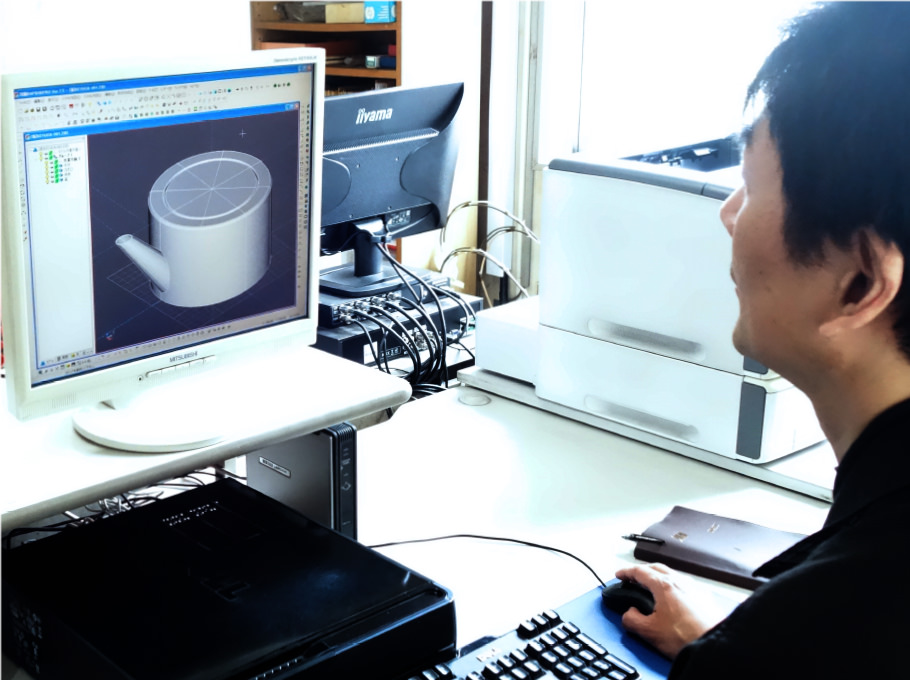

製品を設計する

売場やアンケートなどで集めたお客様の声を反映させて商品企画、CAD設計します。 使い勝手などの改良を加えて試作を繰り返し、いよいよ製品化します。

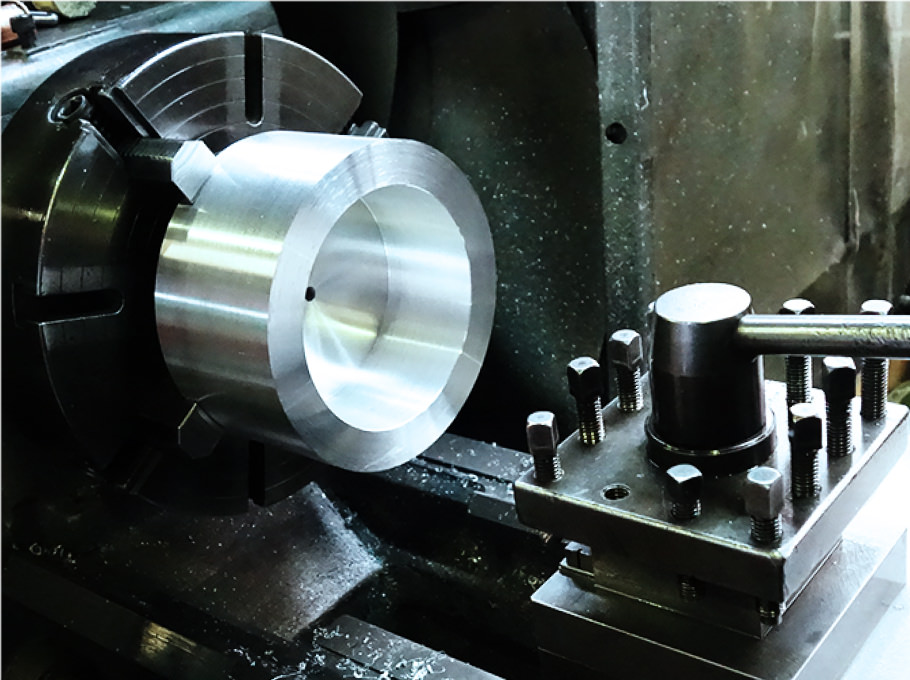

金型を作る

鍋を形成するために金型を作ります。金型製作は鍋の元を作る重要な作業。Miyacoでは限界まで細かい修正を行えるように金型も社内で作ります。

こだわりのPOINT

鍋は実際電磁調理器でのゆがみを想定して微妙に底をくぼませています。ジオ・プロダクトなどは量産前に200ボルトの熱源にかけてゆがみをテスト。基準に満たない場合は確実に修正してから製品化します。

―いよいよ鍋の形をつくります―

鍋の形状を作る

深絞り、側抜き、縁巻きの工程を経て、鍋の基本となる形状をつくります。

-

深絞り

プレス機に金型と素材をセットして、鍋の形状を作ります。

-

側抜き

フチの余分な部分を切り抜いて正円にします。切り取って余った部分はリサイクル。

-

縁巻き

Objetなどは鍋の縁をクルクルと巻き込ます。

こだわりのPOINT

Miyacoでは、作業工程で傷等がつかぬように製品は一つずつ袋に入れて次の工程に送ります。大切にひとつずつ丁寧に、がモットー。ハンドメイドの鍋作りだからこその心配りです。

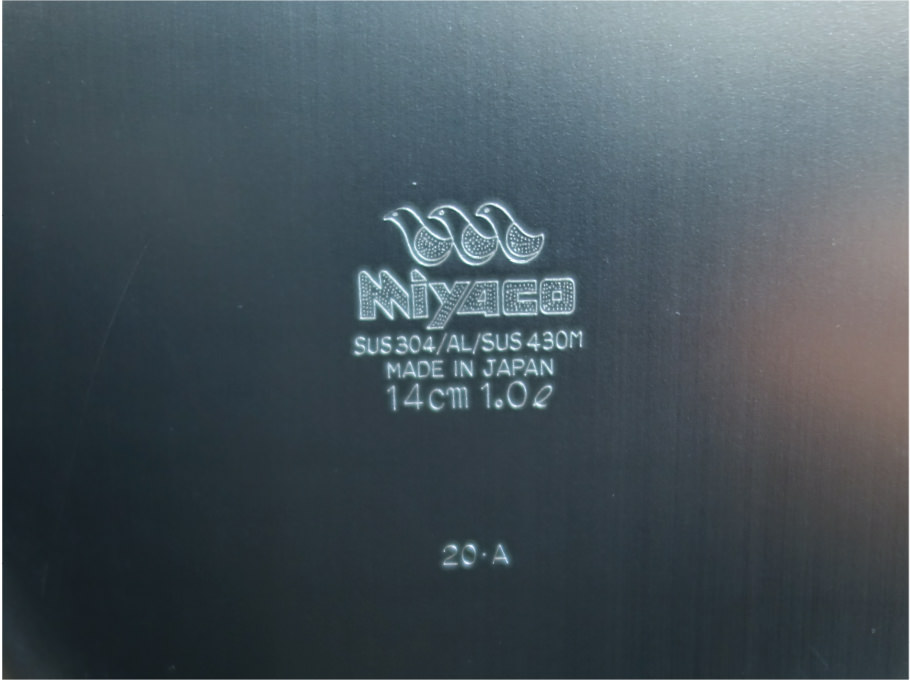

刻印を入れる

鍋底に製造ロット(製造年・期)の刻印を打ちます。お客様に商品を責任を持ってお渡ししている証です。

鍋を磨く

「粗磨き」から「仕上げ磨き」まで、何人もの職人の手を通して一つずつ丁寧に磨き上げます。ジオ・プロダクトは研磨作業だけで20工程あり、すべてハンドメイド。とても地味な作業ですが、手間を尽くして繰り返すことで鍋肌がきめ細やかになり、使用時に汚れが付きにくく落としやすくなります。

こだわりのPOINT

Miyacoの製品は、磨き直しのメンテナンス・修理に対応しています。お客様からお預かりする鍋は使い方も使用年数も全部違うので職人の技と経験で、新品同様ピカピカにお直しいたします。

修理と保証について

ハンドルを取り付ける

ハンドル金具を溶接し、種類によっては樹脂のハンドルをドライバーで締め付けます。ここも検品しながらすべて手作業です。

こだわりのPOINT

確実なもの作りのためには品質検査を徹底。ケトルは水漏れ検査を、鍋の縁巻きは切断チェック、検品は全段階ですべて熟練の目が光ります。 万一品質基準を満たさなければ廃棄処分。何人もの厳しい目を通った製品だけがお店に並びます。

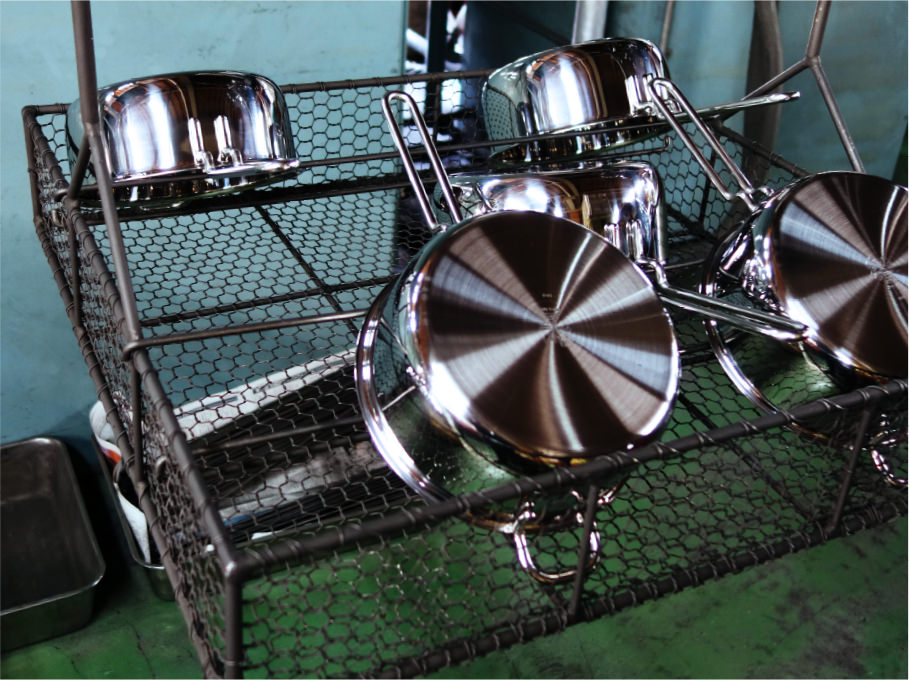

鍋を洗浄する

できたての製品をカゴに入れ四槽式洗浄機で油分や汚れを洗い流します。製品がどんどん高く回っていく姿はまるでお鍋の観覧車。一周15分の空の旅です。

検品・梱包する

ここでも人の手でやさしく鍋を拭き上げながら、キズや不具合を厳しく検品。取扱説明書や表示札をつけ、蓋をセットして、箱詰めまでベルトコンベアーで進んでいきます。

出荷する

鍋の種類ごとに分けて、全国へ出荷します。

リサイクル

工程で出た素材ゴミはリサイクル。いずれ鍋の素材となってまた戻ってきます。わかる素材、確かな素材を使っているからこそできる取り組みです。

Miyacoでは、限りある資源を大切に永く使える製品づくりに取り組んでいます。